|

|

IV.7. Ракушечные фосфоритовые руды Кингисеппского месторождения

Кингисеппское месторождение фосфоритов является наиболее крупным из месторождений фосфоритоносного Прибалтийского бассейна. Достаточно большие промышленные запасы, несложный минеральный состав, сравнительно легкая обогатимость руды и благоприятные географические и горно-геологические условия расположения обусловливают большое практическое значение Кингисеппского месторождения.

Фосфоритоносный горизонт представлен кварцевыми песками и песчаниками рудной зернистости, получившими название «оболовых» благодаря присутствию в них обломков и целых створок брахиопод, являющихся носителями фосфора. Фосфоритоносный пласт средней мощностью 3 м (колебания 0,5 – 4,3 м) залегает почти горизонтально на глубине от 0,5 – 1,0 до 35 м. Для пласта характерна пестрота литологического состава и неравномерность распределения в нем содержания полезного (Р2O5) и вредного (MgO) компонентов. Содержание Р2O5 в разрезе имеет четкую вертикальную зональность, уменьшаясь сверху вниз от 11 – 12 до 1 – 3%. Содержание вредной примеси (MgO) распределено в продуктивной толще также весьма неравномерно. Среднее содержание Р2O5 в балансовых запасах по блокам колеблется от 5,3 до 8,7%, а содержание MgO – 0,6 – 1,1% [50, 51].

Вскрышные породы месторождения представлены в верхней части моренными суглинками и торфами средней мощностью 9 м, в нижней – карбонатными доломитизированными известняками средней мощностью 16 м. Крепость известняков колеблется от 4 до 8 по шкале Протодьяконова. Геологические и горнотехнические условия месторождения предопределили открытый способ его разработки.

Промышленное освоение Кингисеппского месторождения было начато в 1963 г., на базе которого было построено горно-обогатительное предприятие ПО «Фосфорит», перерабатывающее руды этого месторождения. Обогащают Кингисеппские руды на обогатительной фабрике по следующей схеме: измельчение, предварительное отделение грохочением* доломитизированных песчаников и последующая прямая флотация фосфата с двумя перечистками [4, 52].

Фосфоритные руды Кингисеппского месторождения в основном представлены фосфатными раковинами низших брахиопод, зернами кварца, доломитом и гидроксидами железа. Они содержат 6 – 6,5% Р2O5; 8 – 9% СаО; 0,3 – 2% MgO; 1-2,5% Fe2О3; 1-2,5% CО2; 0,5 – 0,6% F и 80 – 75% нерастворимого остатка. Значительная часть поверхности крупных кварцевых зерен покрыта корочками фосфата и ожелезнена. Поверхность зерен фосфата в большей или меньшей степени также ожелезнена. Доломит присутствует в виде микроагрегатов, покрытых пятнами и корками гидроксидов железа. Этот минерал концентрируется преимущественно в классах крупнее 2 мм, что позволяет достаточно полно выделять его в процессе грохочения. На практике процесс называют «отгрохачивание».

Особенностью кингисеппских руд является предпочтительная концентрация доломитизированных песчаников в классе +2 мм (более 50% всех карбонатов руды), фосфатных ракушек в классе – 2+0,5 мм (выход 10%), в которых содержание Р2О5 достигает 20%. свободных зерен кварца в классе – 0,5 + 0,18 мм, а в классе 0,18 мм наряду с фосфатом – карбонатов. Для руд Кингисеппского месторождения характерно крупное вкрапление минералов, отсутствие глинистых компонентов, обособленность и резкое различие физико-химических свойств зерен фосфата и кварца, что указывает на возможность селективного их разделения с получением соответствующих товарных продуктов. Все это предопределяет достаточно эффективное обогащение таких руд при применении довольно простых технологических схем и режимов.

Ракушечные фосфоритные руды Кингисеппского месторождения, несмотря на низкое содержание основного полезного компонента – фосфата, в силу особенностей своего вещественного состава и свойств слагающих их минералов характеризуются достаточно хорошей обогатимостью, что позволило создать для них высокоэффективную успешно реализованную флотационную технологию переработки.

Кингисеппское ПО «Фосфорит» представляет собой уникальное предприятие, где одновременно функционируют мощный горно-обогатительный комплекс и химический завод по выпуску сложных удобрений. Продукцией горно-обогатительного предприятия является флотационный концентрат – фосфоритная мука.

Фосфоритная руда на ПО «Фосфорит» добывается открытым способом по бестранспортной системе вскрыши с перевалкой торфа четвертичных отложений и взорванных скальных известняков в выработанное пространство. Последние укладываются в нижнюю часть отвалов, а четвертичные отложения – в верхнюю с последующим их разравниванием и созданием до 2,0 м слоя потенциально плодородных почв. Такая технология добычи руды на Кингисеппском месторождении с использованием вскрышных пород обеспечивает эффективную рекультивацию нарушенных при ведении горных работ земель.

Добытая на рудниках руда сначала усредняется на буферном усреднительном складе, а затем доставляется на обогатительную фабрику, где подвергается двухстадийному дроблению с грохочиванием железисто-карбонатной части (доломитизированных песчаников), измельчению, классификации, обесшлам-ливанию, прямой флотации фосфата и обезвоживанию полученного флотационного фосфорного концентрата.

В соответствии с технологической схемой грохочение доломитизированных песчаников крупностью +50 мм осуществляется на грохотах, а доломитизированных конкреционных песчаников крупностью +3 мм – на скруббер-бутарах. Дробленый материал крупностью – 3 мм измельчается в шаровых мельницах, работающих в замкнутом цикле с двухспиральными классификаторами. Крупность измельченной руды составляет 30 – 40% класса +18 мм, а плотность слива классификатора – 40 – 46% твердого. Последний подвергается двухстадийному обесшламливанию в гидроциклонах, песковая часть плотностью 15 – 20% твердого через пульподелитель направляется в механические флотационные машины, где процесс включает основную флотацию и две перечистки чернового концентрата.

Для флотации руды применяется собирательная смесь, включающая омыленное сырое талловое масло, гудрон и тракторный керосин. Флотацию фосфата ведут в присутствии кальцинированной соды (0,84 кг/т) и жидкого стекла (0,15 – 0,2 кг/т), подаваемых в мельницу. Обезвоживание концентрата осуществляется с помощью коагулянтов: серной кислоты – при сгущении, хлорида кальция – при фильтрации. После сушки кека вакуум-фильтров в сушильных барабанах готовый концентрат поступает в силосные банки, а оттуда – потребителю.

Принятые на Кингисеппской обогатительной фабрике технология и реагентный режим позволяют получать концентрат, содержащий не менее 28% Рг05 при извлечении 80 – 82%. Готовый концентрат имеет влажность около 1% и крупность не более 20% класса +0,18 мм.

При переработке руды путем предварительного отделения железисто-карбонатной части при грохочении (отгрохачивание) с последующей прямой анионной флотацией фосфата ежегодно в качестве отходов производства получают свыше 0,4 млн. т отгрохоченного продукта и более 4 млн. т хвостов обогащения – мелкозернистых песков кварцевого типа. Последние являются камерным продуктом флотационных машин, который в виде пульпы (Т:Ж=1:4) направляется по трубопроводам в отвал. Здесь песковая часть отстаивается, а осветленная вода вновь направляется в процесс.

Хвосты обогащения складируют в два хвостохранилища, из которых по мере их заполнения поочередно предполагается забор строительного песка. Под хранилища хвостов ГОК в общей сложности занято свыше 450 га.

Кроме отторжения значительных земельных площадей, в районе Кингисеппского месторождения на сооружение хвостохранилищ и их эксплуатацию тратятся огромные средства. В частности, общая сумма капиталовложений на содержание хвостохранилищ обходится в несколько десятков миллионов рублей, которые следует рассматривать как непроизводительные расходы, снижающие экономические показатели производства. Кроме того, дальнейшее накопление в отвалах промышленных отходов фабрики представляет большую опасность для окружающей природной среды.

Одним из наиболее рациональных путей снижения объема отходов является создание и внедрение мало- и безотходного производства, предусматривающего комплексное использование сырья.

Проблеме комплексного использования кингисеппских руд уделялось внимание практически с самого начала существования ПО «Фосфорит». Однако наиболее обширные исследования в этом направлении стали проводиться с начала 70-х годов [53 – 56].

В результате изучения вещественного состава и комплексной обогатимости кингисеппских руд, а также технологических свойств получаемых из них различных товарных продуктов были выявлены основные области применения и потребители отходов обогащения кингисеппских руд, изучены вопросы непосредственного использования доломитизированных песчаников, текущих флотационных хвостов, а также возможность получения из них широкого ассортимента продуктов для различных отраслей промышленности.

В процессе обогащения кингисеппской руды после внедрения технологии с предварительным отгрохачиванием железисто-карбонатной части отходов производства кроме флотационных хвостов получают так называемые доломитизированные песчаники. Как показали исследования, они по своему качеству, физико-химическим и механическим свойствам могут найти применение для производства тяжелых бетонов низких марок, строительства автодорог в карьерах, получения магний-аммоний-фосфатных удобрений (МАФУ) и в качестве удобрения для нейтрализации кислых почв.

В настоящее время эти отходы уже довольно успешно используются для ремонта и строительства карьерных дорог. Что же касается производства МАФУ из доломитизированных песчаников, то эта технология практически пока не вышла из стадии лабораторного эксперимента, хотя уже разработана технологическая схема получения этих удобрений.

Выполненные технологические и технико-экономические расчеты показали, что получение МАФУ из доломитизированных отходов нерентабельно, вследствие достаточно высокой их себестоимости.

Ниже приведены минеральный и химический состав отходов обогатительной фабрики ПО «Фосфорит»:

| Доломитизированные песчаники | Хвосты флотации | |

| Кварц | 51,5 | 96,0 |

| Полевой шпат | Не определяли | 0,63 |

| Кальцит | » » | 0,5 |

| Фосфорит | 10,65 | 1,67 |

| Обломки пород | Не определяли | 0,78 |

| Рудные минералы | » » | 0,24 |

| Доломит | 32,2 | – |

| SiО2 | 61,5 | 93,0 – 96,0 |

| Р2О5 | 4,5 | 0,7 – 2,0 |

| CaO+MgO | 22,7 | 2,1 – 4,0 |

| Na2О+ K20 | Не определяли | 0,06 – 0,22 |

| Fe2О3+Al2О3 | 2,5 | 0,12 – 0,14 |

Поскольку фосфоритная руда Кингисеппского месторождения состоит, в основном, из кварца (≈75%), фосфата ( – 18%) и доломита (≈6%), то после отгрохачивания доломитизированных песчаников и флотационного извлечения фосфата отходы обогатительного производства (хвосты флотации) представлены, в основном, кварцевым песком (93 – 97% SiО2), незначительными включениями фосфата в виде обломков фосфатных ракушек (1,5% Р2О5), доломита, глауконита, глинистых минералов и т. д.

Анализ вещественного и гранулометрического составов кварцевых отходов ПО «Фосфорит» показывает, что хвосты флотации в виде кварцевого песка выгодно отличаются от песков из специальных карьеров чистотой поверхности и относительным постоянством зернового состава. Недостатком же их является мелкозернистость, повышенное содержание оксидов щелочных и щелочноземельных металлов, фосфора и глинистой составляющей. Причем наибольшая концентрация Р2О5 наблюдается во фракции + 0,315 мм, где извлечение Р2О5 достигает 69%. Оксиды кальция, магния и железа входят главным образом в состав фосфатных раковин, что объясняет их концентрацию в тех же фракциях, где сосредоточен Р2О5. Исключение составляют классы – 0,05 мм, где находятся железисто-карбонатные шламы и глауконит, повышающие содержание оксида кальция, магния и гидроксидов железа. Оксид натрия (47,2%) также сосредоточен в материале крупностью + 0,315 мм, а оксид калия (17%) – в классе – 0,1 мм. Содержание диоксида кремния во всех классах кроме +0,4 мм превышает 95%, наибольшая часть его сосредоточена в материале крупностью – 0,4 + 0,1 мм.

Из сказанного следует, что кварцевые отходы обогатительной фабрики являются прекрасным сырьем, из которого после предварительного обогащения можно получать высококачественные стекольные и формовочные пески, кварцевый абразив, сырье для силикат-глыбы, стекловолокна, стеклопластика и т. д. В естественном же виде, т. е. без предварительного обогащения, исходные хвосты флотационной фабрики по своему гранулометрическому составу и качеству соответствуют требованиям, предъявляемым только к строительным пескам и могут быть успешно использованы для производства различных строительных материалов (штукатурных кладочных растворов, ячеистых и тяжелых бетонов, силикатного кирпича, облицовочных стек-лоплиток и т. д.), при возведении гидротехнических дамб, а также в жилищном и дорожном строительстве, что было подтверждено практическими испытаниями.

Исходя из этих предпосылок, а также вследствие наличия значительных трудностей в обеспечении кварцевым сырьем строительных предприятий в Северо-западном и Прибалтийском регионах разработан технический проект, на основе которого предусмотрено строительство на месте Кингисеппских хвостохранилищ специального крупного карьера кварцевых песков, ввод которого позволит полностью покрыть дефицит в строительном песке по упомянутым выше районам страны. В настоящее же время лежалые хвосты флотации в объеме 200 – 400 тыс. т по мере надобности используются для строительных нужд различными организациями Кингисеппа и Нарвы.

В качестве кварцевого сырья для литейной промышленности, а также в производстве стекла, стекловолокна, стеклопластика, силикат-глыбы и продуктов бытовой химии – абразива – необогащенные флотационные хвосты ПО «Фосфорит» по своему качеству не пригодны. Это объясняется тем, что по зерновому составу и наличию разнообразных вредных примесей они не отвечают требованиям, предъявляемым к стекольным и формовочным кварцевым пескам и другим кварцсодержащим продуктам. Поэтому для успешного промышленного использования кингисеппских кварцевых отходов необходимо их предварительное обогащение с получением товарных продуктов, отвечающих техническим требованиям соответствующих отраслей промышленности.

Истощение природных высококачественных и легкообогатимых кварцевых песков усложняет обеспечение ими промышленных предприятий. Повышенное содержание железа и зернистость кварцевых песков, поступающих в настоящее время в переработку, непостоянство их химического состава значительно снижают технологические и технико-экономические показатели заводов и фабрик. В этих условиях централизованное производство обогащенного кварцевого песка постоянного состава для нужд различных отраслей промышленности является важной народнохозяйственной задачей. Географическое положение и масштабы производства кварцевых отходов на ПО «Фосфорит», установление потребности в высококачественном кварцевом песке позволяют считать организацию такого производства на базе кингисеппской руды весьма реальной и перспективной. В связи с этим, начиная с 1971 г., проводятся обширные исследования, в ходе которых разработаны и проверены в опытно-промышленных условиях технологические схемы и режимы получения из кингисеппской руды, кроме основного продукта – фосфорной муки, высококачественных кварцевых стекольных и формовочных песков, кварцевого абразива для бытовой химии, песка для силикат-глыбы и стекловолокна.

Стекольные кварцевые пески в зависимости от содержания в них железа подразделяются на три основных сорта. Поэтому современные требования, предъявляемые стекольными заводами к качеству кварцевого песка, определяются именно этим параметром:

| Содержание, % | I сорт | II сорт | III сорт |

| SiО2, не менее | 98,5 | 98,5 | 98,5 |

| Fe2О3, не более | 0,03 | 0,05 | 0,08 |

| А12О3, не более | 0,06 | 0,06 | 0,06 |

| класса +0,5 мм, не более | |||

| класса – 0,1 мм, не менее |

По своему составу кингисеппские пески, кроме повышенного содержания оксида железа, вполне подходят для производства стекла. Анализ вещественного состава флотационных отходов показывает, что основными носителями железа являются: глауконит, в котором сосредоточено 40 – 50% общего количества железа; аппаратурное железо, на которое приходится 15 – 20% общего его количества; гидроксиды железа, покрывающие в виде пленок зерна кварца и другие минералы, а также образующие самостоятельные зерна (10 – 20%); зерна в различной степени ожелезненного фосфата (10 – 15%). Основная масса железосодержащих компонентов находится в крупных классах отходов, в, мелких зернах почти все железо связано с глауконитом.

Наличие различных видов железа, содержащихся во флотационных хвостах, а также необходимость получения высококачественного кварцевого продукта привели к необходимости разработки комбинированной схемы обогащения, включающей операции классификации хвостов по классу 0,1 мм, оттирку с последующим обесшламливанием, флотацию катионоактивным собирателем с применением высокомолекулярного органического депрессора КМЦ (натриевая соль карбоксилметилцел-люлозы), контрольную классификацию пенного продукта и электромагнитную доводку кварцевого продукта. Эта схема была испытана как в лабораторных, так и в полупромышленных условиях. Результаты полупромышленных испытаний подтвердили высокую эффективность извлечения железа и возможность получения высококачественного кварцевого песка, содержащего 0,035% F2О3 и 99,2% SiО2.

Кварцевый продукт, полученный по вышеуказанной схеме, может быть использован для изготовления оконного, технического, электроосветительного, парфюмерного и бутылочного стекла, а также для изготовления стеклоблоков, стеклопрофититов, изоляторов и труб. По заключению Государственного института стекла (ГИС) полученный по такой технологии обогащения кварцевый песок соответствует высококачественным сортам.

С целью упрощения технологии получения кварцевых песков для стекольной промышленности в ГИГХС разработана схема с применением сепарации с сильным магнитным полем. В основу этой схемы положены доизвлечение фосфата пенной сепарацией из обесшламленных хвостов флотации, двухстадийная классификация камерного продукта и последующая электромагнитная сепарация песковой части второй стадии классификации после ее глубокой оттирки в контактном чане при Т:Ж=1:1. Такая технология была успешно проверена в непрерывном процессе на опытно-промышленной установке. В результате было показано, что без катионной флотации применение тщательной оттирки и электромагнитной сепарации обеспечивает получение из флотационных хвостов стекольного песка с содержанием SiО2 свыше 98,5% и Fe2О3 не более 0,05%.

При изучении отходов, получаемых в процессе производства стекольного песка, выявлено, что продукты обесшламливания (фракция – 0,1 мм) могут быть использованы в качестве наполнителя для чистящих и моющих средств бытовой химии.

Чистящие средства – одно из быстроразвивающихся групп бытовой химии, потребность в которых непрерывно возрастает. Однако, несмотря на высокие темпы развития, эта отрасль в нашей стране пока еще не обеспечивает все возрастающие потребности в чистящих средствах. Следует отметить, что 75% от общего объема производства чистящих препаратов составляют абразивные препараты, преимущественно пастообразные. Поэтому недостаточная обеспеченность абразивами сдерживает расширение производства чистящих средств.

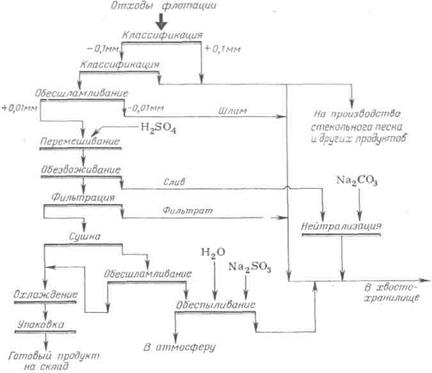

В качестве абразивного сырья для бытовой химии в нашей стране используется пемза, молотый кварц, корунд и шлак электроплавки, из которых наиболее перспективными являются первые два продукта. При разработке технологии получения высококачественного абразивного наполнителя из кингисеппской руды использовали текущие отходы флотации обогатительной фабрики. Технологическая схема получения абразива из них предусматривает классификацию и обесшламливание хвостов флотации с выделением фракции – 0,1 + 0,01 мм, обработку последней серной кислотой для удаления остатков флотореагентов и исключения их токсического действия, фильтрацию и сушку, охлаждение готового продукта, его складирование и погрузку (рис. IV-15). Эта технология положена в основу производства кварцевого абразива, который пущен в эксплуатацию в ПО «Фосфорит» в 1982 г.

Мелкозернистый кварцевый песок используется не только для нужд бытовой химии, но и для производства стекловолокна, молотого пылевидного кварца, формовочного материала для оболочковых форм, силиката натрия растворимого (силикат-глыба), керамики, фаянса, фарфора, резиновых изделий и т. д.

К тонкодисперсным пескам предъявляются довольно жесткие требования. Так, песок для стекловолокна должен иметь постоянный химический состав, низкую влажность (не более 0,2%), крупность менее 100 мкм и строго ограниченное содержание основных оксидов (не более 0,2%); титана, марганца, железа, алюминия, фосфора. Применение песка с указанными свойствами позволяет получать однородную стекломассу, что стабилизирует процесс выработки стекловолокна.

Рис. IV-15. Схема производства кварцевого абразива на ПО «Фосфорит» (на рис. ошибочно приведена вместо Na2CО3 соль Na2SO3)

В производстве силиката натрия растворимого мелкозернистый кварцевый песок должен содержать не более 1 % суммы полуторных оксидов и щелочноземельных металлов, которые снижают растворимость силикат-глыбы, а в производстве формовочного песка для оболочковых форм не более 0,5% и 10% соответственно глинистой составляющей и постоянных примесей. Кроме этого, при литье в оболочковые формы необходим песок с чистой поверхностью зерен, оптимальным сочетанием их по крупности и форме и определенными термическими свойствами, так как это позволяет получать заготовки, приближающиеся по состоянию поверхности к деталям машин.

В настоящее время тонкодисперсное кварцевое сырье получают сухим измельчением природных высококачественных стекольных песков. Однако, запасы таких песков весьма ограничены, что в значительной степени усложняет обеспечение ими соответствующих предприятий. Поэтому производство высококачественных стекольных и формовочных песков, а следовательно, и тонкодисперсного кварцевого материала из кингисеппских руд в значительной степени удовлетворит потребность в этих продуктах.

При исследовании возможности получения тонкозернистого кварцевого песка из флотационных отходов ПО «Фосфорит» «была предложена схема, в основу которой, как отмечалось выше, была положена пенная сепарация (без реагентов) обесшламленных (по классу 0,1 мм) текущих хвостов обогатительной фабрики с выделением в пенный продукт известняка, доломита и крупнозернистого фосфата, направляемых на доизвлечение последнего; классификация камерного продукта пенной сепарации и обезвоживание с получением формовочного песка марок 02А и 01Б или 0063А и после измельчения последних – пылевидного кварца. Проверка пригодности полученных кварцевых продуктов для литейного производства, производства стекловолокна и силикат-глыбы показала, что мелкозернистый -обогащенный песок марки 01Б и 0063А после измельчения по химическому и зерновому составу соответствует требованиям ГОСТ 9077 – 59 «Кварц молотый пылевидный».

Из всех видов кварцевых продуктов наибольший дефицит испытывает народное хозяйство в формовочных песках повышенной газопроницаемости для литейного производства. Существующий стандарт на формовочный песок предусматривает ограничение в них минеральных примесей (доломита, известняка, фосфата), содержащих оксиды щелочных и щелочноземельных металлов (не более 0,4%), поэтому флотационные пески фабрики из-за повышенного количества этих элементов (до 3%) и наличия в них пентоксида фосфора и пониженной газопроницаемости в чистом виде для литейной промышленности не пригодны (табл. IV.5).

Разработана технологическая схема для производства формовочных песков из флотационных отходов ПО «Фосфорит». Схема предусматривает так же, как и при получении тонкозернистого материала, удаление из обесшламленных хвостов методом пенной сепарации фосфата, доломита и известняка и последующее доведение продукта до требуемого класса крупности. Менее жесткие ограничения литейного производства к содержанию железа в формовочных песках позволяют исключить предварительное выделение из отходов ожелезненных крупных зерен, а требуют удаления части мелкозернистого кварца, что обеспечивает получение среднезернистого кондиционного по крупности и составу формовочного материала. При этом, как указывалось выше, попутно решаются проблемы производства мелкозернистых песков и доизвлечения фосфорного ангидрида с крупными фосфатными ракушками, извлекаемыми в пенный продукт сепарации. В этом случае содержание Р205 в кварцевом песке снижается от 2 до 0,2 – 0,5%, а общее извлечение Р2О5 повышается на 3 – 5%, что равносильно дополнительному выпуску свыше 150 тыс. т фосфорного концентрата.

Технология получения высококачественных формовочных песков прошла опытно-промышленную проверку на специально смонтированной на обогатительной фабрике установке с наработкой опытных партий песков для их технологического опробования в литейной промышленности. Результаты предварительных испытаний обогащенного формовочного песка показали, что его технологические свойства вполне пригодны для литья чугуна и стали.

На основании проведенных исследований по утилизации кварцсодержащих отходов обогащения кингисеппских фосфатных руд в ГКЗ СССР были утверждены на Кингисеппском месторождении запасы кварцевых песков в качестве формовочных, а также показана принципиальная возможность создания на его базе малоотходной технологии, в которой наряду с получением основного фосфатного концентрата предусматривается производство кварцевых продуктов широкого ассортимента (рис. IV-16). При этом расчеты показывают, что ориентировочно из 1 т кингисеппской руды возможно производство следующих продуктов, основные из которых успешно прошли технологическую проверку на специальных предприятиях:

| кг | |

| Фосфатный концентрат (29% Р2О5) | 215,0 |

| Кварцевый продукт | |

| для формовочных смесей | 368,2 |

| песок для производства стекла | 95,7 |

| сырье для стекловолокна и стеклопластиков | 88,7 |

| абразив для бытовой химии | 17,7 |

| сырье для производства стекло-глыбы | 10,3 |

| молотый пылевидный кварц | 1,5 |

| Сырье | |

| для магний-аммоний фосфата | 69,2 |

| строительного щебня | 39,8 |

| инертного наполнителя | 94,3 |

| для строительных деталей |

Расчеты показывают также, что внедрение малоотходной технологии позволит полностью обеспечить Северо-Западный регион СССР большинством вышеуказанных продуктов. При этом одновременно со значительным экономическим эффектом положительно решаются вопросы охраны окружающей среды.

В настоящее время отрабатываются отдельные элементы малоотходной технологии переработки кингисеппских руд, что позволит создать оптимальный ее вариант. Реализация такой технологии будет осуществляться постепенно. Так, кроме уже построенного цеха по производству кварцевого абразива, предусматривается производство из хвостов флотации обогащенных стекольных кварцевых песков марки БС-05-2, молотого пылевидного кварца для литейной промышленности, формовочных песков марки К02, кварцевого концентрата для стекловолокна и фосконцентрата. Кроме того, на основе текущих хвостов кварцевых отходов обогащения предусмотрено производство силиката натрия растворимого; проектируется цех на производство 50 тыс. т силикат-глыбы, ввод в эксплуатацию которого обеспечит все горнохимические предприятия собственным жидким стеклом, крайне необходимым при флотации фосфорсодержащих руд.

Во вскрышных породах некоторых южных участков Кингисеппского месторождения обнаружены запасы воздушно-сухого торфа, добыча которого в небольших количествах уже ведется различными сельскохозяйственными организациями.

В настоящее время имеется проект строительства на одном из участков месторождения крупного торфопредприятия. Этим проектом предусматривается разработка промышленных запасов торфа с производством фрейзерного торфа для подстилки скота, а также торфо-минеральных азотных удобрений.

Таким образом, осуществляется комплекс мероприятий для наиболее полного использования отходов горно-обогатительного производства: вскрышные породы используют для заполнения выработанного пространства при рекультивации земель, начато строительство торфопредприятия для производства фрейзерного торфа и торфо-минеральных азотных удобрений, практически полностью

используются для ремонта и строительства подъездных и карьерных дорог доломитизированные песчаники; на строительные нужды из хвостохранилищ вывозится кварцевый песок, завершено строительство и пущен в эксплуатацию цех кварцевого абразива для бытовой химии, осуществляется строительство на хвостохранилищах карьеров на отгрузку кварцевого песка, принято решение о строительстве производств формовочного песка с попутным получением фосмуки, обогащенных стекольных песков, молотого пылевидного кварца для литейной промышленности, кварцевого песка для стекловолокна и песка для силиката натрия растворимого.

используются для ремонта и строительства подъездных и карьерных дорог доломитизированные песчаники; на строительные нужды из хвостохранилищ вывозится кварцевый песок, завершено строительство и пущен в эксплуатацию цех кварцевого абразива для бытовой химии, осуществляется строительство на хвостохранилищах карьеров на отгрузку кварцевого песка, принято решение о строительстве производств формовочного песка с попутным получением фосмуки, обогащенных стекольных песков, молотого пылевидного кварца для литейной промышленности, кварцевого песка для стекловолокна и песка для силиката натрия растворимого.

Рис. IV-16. Схема безотходной технологии переработки кингисеппских фосфоритных руд

Таблица IV.5. Характеристика обогащенных формовочных песков (ГОСТ 2138 – 74) и кварцевых отходов

| Показатель | Песок формовочный | Кварцевые отходы ПО «Фосфорит» | |

| марка ОБ1К02Б | марка ОБ2К02А | ||

| Содержание, %: | |||

| кремнезема (Si02), не менее | 98,5 | 98,0 | 93,0 – 96,0 |

| железа (Fe203), не более | 0,2 | 0,4 | 0,12 – 0,33 |

| Оксидов щелочноземельных и щелочных металлов, не более | 0,4 | 0,75 | 2,0 – 3,0 |

| глинистой составляющей( – 0,022 мм), %, не более | 0,2 | 0,5 | 1,4 – 1,9 |

| Суммарный остаток на сетках № 0315 и 0,16 мм, не менее | 80,0 | 80,0 | 56 – 59 |

| Газопроницаемость, условные единицы, не менее | 75 – 84 |